為工業4.0的智能化、數字化和自動化技術提供有力支持

IO-Link技術是一種將傳統或智能傳感器和執行器集成在自動化系統中的低成本通信接口技術,其設計理念類似于工業自動化的“ USB”接口, 旨在簡化工廠車間的智能傳感器和智能設備連接,是一種獨立于現場總線的通信接口,它可以實現傳統傳感器與智能傳感器的混合運行,無需串行通信配置或網絡尋址,大大簡化了設備的連接和集成。

IO-Link傳感器方案是工業4.0下實現設備互聯互通、協同工作和智能化生產的重要技木手段之一。奧松電子研發的IO-Link傳感器相比傳統傳感器具有多種優勢,可提供強大的數據傳輸與處理能力、遠程配置與診斷能力、兼容性和靈活可擴展性等優勢,為工業4.0的智能化、數字化和自動化技術提供有力支持。

標準化的接口,簡化安裝與維護,降低運營成本。

統一協議減少線纜種類,降低故障風險。

能夠傳輸更多的數據類型,包括開關信號、模擬值、脈沖信號等,在生產過程中能夠提供更多的監控和控制功能。

實時監控設備狀態,優化生產流程。

支持從PC端進行遠程參數設置和診斷,這大大節省了設備操作的時間,減小了故障成本,并提高了調試的便利性。

IO-Link傳感器具有較高的集成度,能夠與現有的自動化系統兼容。

M12連接器輕松連接,避免接線錯誤;標準工業電纜,減少電纜類型;一根電纜直連PLC,IP69K防護等級,現場使用無憂。

相連傳感器的所有參數將保存在主站內。更換相同的傳感器,參數自動寫入新傳感器。

24V信號直接發送數字化信號,無需轉換,無信號損耗;對外部影響不敏感,保證數據準確性;工業標準電纜傳輸,無需昂貴設備。

適配各種現場總線和控制系統,如PROFINET、EtherNet/IP或AS-i;簡化PLC編程,連接執行器,打造精簡工廠架構。

借助相關軟件,輕松調整IO-Link設備參數,加速調整,減少停機時間;可通過軟件遠程鎖定傳感器,防止參數被更改,確保系統穩定性;利用軟件保存設備設置,創建設置方案,實現高效管理。

IO-Link實現過程與維護數據的同時傳輸,提升維護效率;非周期性檢索診斷數據,包括最小值、最大值、斷線或短路等,實現基于狀態的維護;運行期間也可訪問診斷數據,確保設備持續穩定運行。

IO-Link流量傳感器可集成多參數測量,包括流量、總流量和溫度等,通過標準3線制電纜數字化傳輸。這不僅降低了更換傳感器的配置、安裝和儲存成本,還提升了過程控制的精確度和效率。

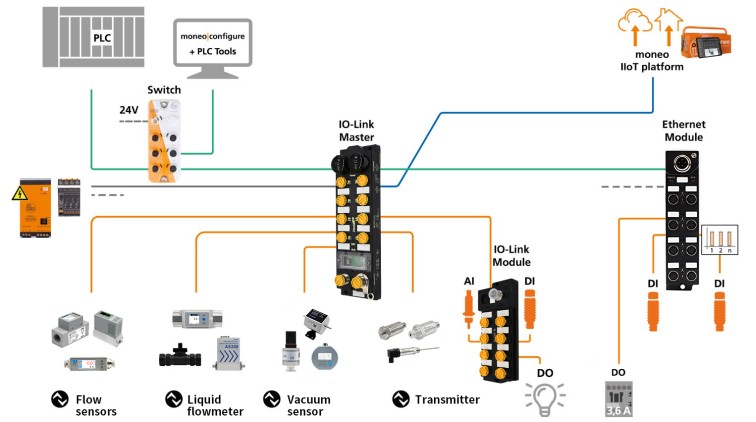

IO-Link作為工業自動化領域中一項關鍵技術,在工業互聯網絡中占據重要位置。它作為控制器與傳感器、執行器等現場設備之間的通信橋梁,實現了數據的實時交換和智能管理。

通過IO-Link,現場設備能夠向控制系統提供豐富的過程數據、診斷信息和設備狀態,同時接受來自控制系統的指令和參數設置,從而提高了工業自動化系統的智能化水平、靈活性和可調整性。這種通信方式極大地推動了工業互聯網絡的發展,使生產過程更加智能、高效和靈活。

IO-Link系統由三大核心部件組成,它們協同工作,實現設備間的高效通信。

作為系統的“大腦”,IO-Link主站負責將IO-Link設備無縫連接到可編程邏輯控制器(PLC)或其他控制系統。每個主站都配備有專門的IO-Link接口,確保與設備間的順暢通信。

這些設備是系統的“觸角”,包括傳感器、執行器、RFID閱讀器、I/O模塊、閥等。它們通過M12的四針或五針接口與IO-Link主站相連,確保數據準確傳輸。

作為系統的“血管”,IO-Link線纜負責連接IO-Link主站和設備。這些線纜通常為3芯或5芯的非屏蔽線,包含數據線、電源線和地線,確保整個系統穩定、可靠地運行。

三者缺一不可,共同構成了IO-Link系統的基礎架構。